发布日期:2013-10-16

1.传统保护方法及不足

T91、TP347H等高合金钢在火電(diàn)、化工(gōng)、核能(néng)等领域有(yǒu)着广泛的应用(yòng)。这些材料在焊接时,焊缝背面必须进行有(yǒu)效地保护,才能(néng)避免根部氧化,以获得良好的焊缝成型和保证接头的机械性能(néng)。高合金钢小(xiǎo)径管焊接时,工(gōng)程上常采用(yòng)的焊缝背面保护方法有(yǒu):充氩气、氮气或者混合气體(tǐ)保护[1-3]、利用(yòng)药芯焊丝或涂防氧化剂保护。但工(gōng)程上常用(yòng)的是保护效果稳定、适应性强、成本相对较低的背面充氩保护方法。

传统的背面充氩保护,是从管子的一端向焊接处充氩。如新(xīn)建電(diàn)厂过热器管焊接时,氩气通过输送导管由集箱的进口插入集箱管座进行充气。電(diàn)厂过热器管高合金钢管检修时,则需先割开低合金钢管以进行充氩,然后将割开的低合金钢管焊接起来。采用(yòng)这种工(gōng)艺,虽然保护效果较好,但操作(zuò)繁琐、困难,氩气消耗大,焊接效率低。特别是在新(xīn)建大容量火電(diàn)机组中(zhōng),合金小(xiǎo)管焊口数量非常多(duō),上述缺点更加突出。因此必须对传统的保护方法加以改进。

2.新(xīn)型保护装(zhuāng)置及工(gōng)艺调整

2.1 直吹式充氩装(zhuāng)置

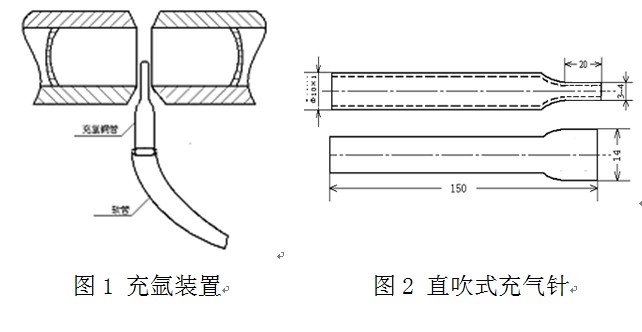

如果直接从焊接处充氩,操作(zuò)更加简便,也能(néng)节省氩气用(yòng)量。因此设计了图1所示充氩装(zhuāng)置:

用(yòng)易溶纸堵在坡口两侧200-300mm处形成气室。用(yòng)φ10×1mm黄铜管压扁成图2所示的形状。焊接过程中(zhōng)保持一定的氩气流量。第一层焊道焊至接近充氩针时,拿(ná)掉充气针,继续焊完。

实际工(gōng)程中(zhōng)发现这种装(zhuāng)置存在以下缺点:

A.由于气室空间较小(xiǎo),当氩气流量小(xiǎo)时,保护效果不好;加大氩气流量,则对焊接電(diàn)弧产(chǎn)生影响,焊缝中(zhōng)易产(chǎn)生气孔;

B.保护效果一般,主要是空气不能(néng)完全排净;焊接次层时进一步加剧了背面焊缝的氧化。

采用(yòng)此种保护方法典型的焊缝背面形貌如图4所示,背面焊缝成型尚可(kě),但氧化较严重。

2.2 侧吹式充氩装(zhuāng)置

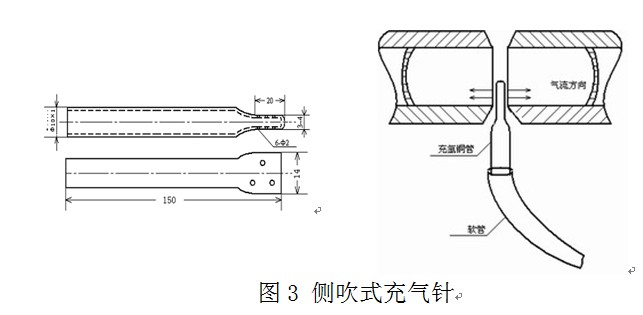

采用(yòng)图1 所示的充氩装(zhuāng)置,但将充气针设计成图3所示,即将原充气针端部焊接密封,而在两个侧面分(fēn)别钻3个φ2mm的小(xiǎo)孔,让氩气从两个侧面向气室送气。同时对焊接工(gōng)艺进行调整:打底焊接时保留充气针部位不焊,随即进行盖面层焊接,最后取出充气针,焊接层次封口。

此改进已先后在某些電(diàn)厂工(gōng)程上得到采用(yòng)。工(gōng)程实际应用(yòng)表明,此种方法具(jù)有(yǒu)以下优点:

(1)操作(zuò)简便。以前需2-3人完成的工(gōng)作(zuò),现只需1人即可(kě)。充氩效率提高,焊工(gōng)待焊时间大大缩短;

(2)氩气消耗大為(wèi)降低。根据管子直径和焊口距充气点距离,传统充氩方法,氩气流量為(wèi)10-20L/min,改进后氩气流量為(wèi)6-10L/min,且充气时间大大缩短。据工(gōng)程统计,此改进比传统方法节省氩气80%以上;

(3)保护效果良好。其典型的根部形貌如图5所示,背面焊缝成型良好,表面呈银灰色,未见氧化。

2.3 获得良好保护效果的技(jì )术关键

(1)气室密封性:气室应具(jù)有(yǒu)一定的严密性。对管径45mm以上的焊口,可(kě)在表面贴锡箔纸,覆盖部分(fēn)坡口间隙;

(2)充氩位置:吊焊及斜焊位置时,充气针置于顶部;横焊位置时,充气针置于便于收口的位置;

(3)充氩时间:充氩一定时间后才能(néng)焊接;焊接次层时要继续充氩;

(4)点焊质(zhì)量:若点焊焊缝背面保护不好,则需调整氩气流量或充气针位置,并需将点焊处磨掉重焊。